Được sự hỗ trợ của Chương trình quốc gia “Nâng cao năng suất và chất lượng sản phẩm, hàng hóa của doanh nghiệp Việt Nam đến năm 2020” tại Quyết định số 712/2010/QĐ-TTg, cùng với sự hỗ trợ của các chuyên gia tư vấn từ QUATEST 3, Xí nghiệp thức ăn chăn nuôi thuỷ sản An Giang đã áp dụng thành công công cụ quản lý tinh gọn LEAN vào các quy trình sản xuất của đơn vị.

Truy tìm nguyên nhân gây tổn thất cho Xí nghiệp

Xí nghiệp Thức ăn Chăn nuôi Thuỷ sản An Giang được thành lập từ năm 1990. Với kinh nghiệm gần 30 năm trong lĩnh vực chế biến, sản xuất các sản phẩm chăn nuôi, thức ăn dành cho gia súc gia cầm và thuỷ sản, Xí nghiệp đã nhiều lần nhận được những danh hiệu, giải thưởng do Nhà nước, các Hiệp hội trao tặng.

Thành lập và phát triển hơn 30 năm nhưng Xí nghiệp An Giang không tránh khỏi việc gặp phải một số tồn tại nhất định trong quá trình hoạt động, dẫn đến việc giảm năng suất chất lượng cũng như nhận về những phản hồi tiêu cực từ đối tác, khách hàng,… Để khắc phục điều này, Ban lãnh đạo Xí nghiệp đã quyết định tham gia Chương trình phương pháp Sản xuất Tinh gọn LEAN do Chính phủ hỗ trợ, cùng với sự tư vấn và đồng hành của Trung tâm Kỹ thuật Tiêu chuẩn Đo lường Chất lượng 3 (QUATEST 3).

Qua nhiều lần khảo sát và thảo luận với lãnh đạo Xí nghiệp cũng như các quản lý cấp trung, các chuyên gia của QUATEST 3 đã phát hiện được một số nguyên nhân đang tồn tại, gây ảnh hưởng lớn đến hiệu suất công việc và chất lượng sản phẩm gồm:

1. Lãng phí thao tác thừa do tốn thời gian tìm kiếm vật tư, công cụ dụng cụ phục vụ cho sản xuất: Hầu hết ở tất cả các bộ phận trong xí nghiệp đồ đạc, dụng cụ, vật tư, nguyên liệu phục vụ cho sản xuất chưa được sắp xếp theo một trật tự; kho vật tư bừa bộn, nhiều thiết bị, đồ vật, bao bì không cần thiết, không phục vụ cho sản xuất nằm chiếm diện tích nhà xưởng.

2. Lãng phí liên quan đến dừng máy do sự cố máy móc thiết bị: Máy móc thiết bị chưa ở trong tình trạng được chăm sóc tốt nhất, nhiều lỗi nhỏ chưa được khắc phục như: Dây chuyền thiết bị cồng kềnh được bố trí 5 tầng; hầu hết thiết bị trong tình trạng dơ bẩn, nhiều lỗi nhỏ chưa được khắc phục như rò rỉ, không an toàn, khiếm khuyết những chi tiết nhỏ; Chưa có thống kê ghi nhận thời gian sau mỗi lần sửa chữa, không có cơ sở để phân tích đánh giá và cải tiến tính hiệu quả của bảo trì máy móc thiết bị; Phụ tùng thay thế chưa đáp ứng đúng và kịp thời dẫn đến ảnh hưởng đến năng suất dây chuyền do phải dừng máy và xử lý sự cố.

3. Lãng phí từ việc sử dụng chưa đúng hiệu suất máy móc thiết bị: Hiện tại hiệu suất hoạt động sản xuất của các dây chuyền chưa được thống kê đo lường do đó chưa có cơ sở cho việc phân tích dữ liệu và cải tiến;

Đưa TPM và AM vào áp dụng

Xác định được các nguyên nhân trên làm giảm năng suất lao động cũng như chất lượng sản phẩm của Xí nghiệp An Giang, chuyên gia của QUATEST đã hướng dẫn công nhân viên của Xí nghiệm thực hiện:

Áp dụng công cụ TPM (Total Productive Maintanance) nhằm kiểm soát & tối đa hiệu suất sử dụng máy móc, thiết bị.

Nhóm cải tiến chủ đề này được thành lập gồm các thành viên đến từ các bộ phận kỹ thuật, sản xuất, kiểm soát chất lượng, bảo trì của Xí nghiệp. Nhóm được đào tạo kiến thức về chuyên đề TPM (là hệ số hiệu suất tổng thể của một thiết bị nào đó. Nếu hệ số này càng cao thì thiết bị đó được sử dụng càng hiệu quả) và thực hiện các bước theo hướng dẫn của chuyên gia QUATEST 3:

- Lập bảng thống kê chỉ số TPM bao gồm: Các chỉ số hiệu suất thời gian hoạt động; Chỉ số hiệu suất tốc độ; Chỉ số hiệu suất chất lượng. Qua việc đo lường và phân tích cho thấy, chỉ số hiệu suất tốc độ và chất lượng là ổn định. Riêng chỉ số hiệu suất thời gian hoạt động là ảnh hưởng lớn nhất đến hiệu quả hoạt động của dây chuyền;

- Để cải tiến chỉ số hiệu suất thời gian hoạt động của thiết bị, nhóm cải tiến của công ty đã tiếp tục đo lường các yếu tố ảnh hưởng trực tiếp đến chỉ số này;

- Các giải pháp cải tiến sẽ tập trung vào các nguyên nhân đẫn đến hiệu suất thời gian kém như: giảm thời gian chuyển đổi sản phẩm; xây dựng tiêu chuẩn tồn kho phụ tùng thay thế; sắp xếp và chuẩn bị công cụ dụng cụ hợp lý; kiểm tra máy móc thiết bị 2 ngày/lần (tiền bảo trì).

Áp dụng công cụ bảo trì tự quản (AM - Autonomous Maintenance)cải tiến việc chăm sóc máy móc thiết bị

Các tổ trưởng và công nhân vận hành dây chuyền được đào tạo nhận thức và trang bị kiến thức về công cụ bảo trì tự quản . Qua các buổi đào tạo họ đã nhận thức được rằng, trách nhiệm bảo quản và sửa chữa máy móc thiết bị không chỉ là của công nhân bảo trì mà của cả công nhân vận hành.

Kết quả đạt được sau áp dụng LEAN

Sau một thời gian thí điểm các công cụ trên của LEAN tại dây chuyền sản xuất, khối văn phòng và kho bao bì vật tư của Xí nghiệp An Giang đã nhận được những kết quả tích cực.

- Kết quả thực hiện AM1&2: nhiều sự cố nhỏ từ máy móc thiết bị đã được khắc phục, thiết bị đã được trả lại tình trạng “như mới”;

- Kết quả thực hiện AM 3: Thiết bị luôn được chăm sóc nhờ sự phân công trách nhiệm rõ ràng: Làm gì? Ai làm? Khi nào làm? Làm như thế nào? Ai kiểm tra việc thực hiện?;

- Công nhân vận hành đã ý thức hơn về trách nhiệm của mình với máy móc thiết bị;

- Sự phối hợp trong chăm sóc thiết bị giữa công nhân vận hành & công nhân bảo trì nhịp nhàng hơn;

- Hiểu biết và kỹ năng xử lý sự cố nhỏ của công nhân vận hành được nâng cao.

Một số hình ảnh phản ánh kết quả:

|

Trước |

Sau |

|

|

|

|

|

|

Trang bị kệ đựng phụ tùng với bảng tên nhận dạng từng loại |

||

|

|

|

|

|

Thay đổi cách sắp xếp phụ tùng từ phương thẳng đứng chất chồng sang phương ngang, để dễ thấy- dễ lấy- dễ kiếm- dễ trả lại |

||

|

|

|

|

|

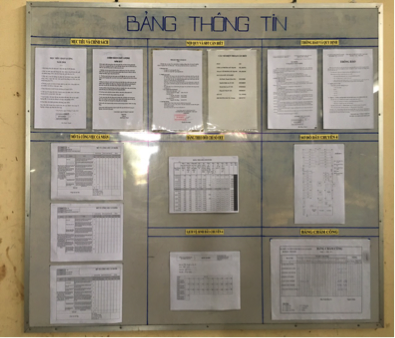

Loại bỏ các thông tin lỗi thời và không cần thiết Xác định thông tin cần thiết và sắp xếp lại tin: chia ô và tem nhận dạng thông tin |

||

|

|

|

|

|

Kẻ ô quy định không gian cho việc đặt để Bán Thành phẩm, Thành phẩm, Phế phẩm |

||

|

|

|

|

|

Kẻ ô quy định không gian cho việc đặt để bao bì |

||

|

|

|

|

|

Tủ lưu mẫu được gắn tem nhãn với các thông tin: Chủng loại- Ngày lưu- Ngày được phép huỷ |

||

Khôi phục nắp che chắn phần quay động cơ; sơn mới và thay thế - các gioăng cao su bị mòn, khắc phục lỗi rò rỉ quạt hút; loại bỏ các đồ vật ra khỏi nóc tủ điều khiển để đảm bảo an toàn. Việc áp dụng TPM (OEE) để kiểm soát hiệu suất thiết bị dây chuyền sản xuất đã cho kết quả là, hiệu suất hoạt động của dây chuyền tăng lên 6% so với Quý trước.

DC&XT