Công ty Cổ phần Bá Hải làm trong ngành chế biến, bảo quản thuỷ sản và các sản phẩm từ thuỷ sản, công nghiệp thực phẩm nên vấn đề vệ sinh an toản thực thực phẩm phải luôn là nhiệm vụ trọng tâm. Ấn tượng của khách hàng khi đánh giá về công ty phụ thuộc rất nhiều vào việc sắp xếp, vệ sinh sạch sẽ tại khu vực sản xuất... Việc công ty quyết định chọn áp dụng giải pháp 5S và Kaizen vào khu vực sản xuất đã đem lại cho công ty nhiều kết quả tốt: giúp công ty tạo ra được không gian làm việc gọn gàng, ngăn nắp, giảm thời gian và công sức tìm kiếm vật dụng; giảm được các lãng phí...

Các vấn đề cần ưu tiên giải quyết và những nguyên nhân

Công ty Cổ phần Bá Hải được thành lập năm 2005, có địa chỉ tại Lô A9, A11 KCN Hòa Hiệp, Thị xã Đông Hòa, tỉnh Phú Yên. Đến nay, công ty có 500 cán bộ công nhân viên, chuyên về nuôi trồng, thu mua và chế biến thủy sản xuất khẩu, sản phẩm chính của công ty là cá ngừ đại dương, tôm, các loại cá biển, ghẹ và cua đông lạnh xuất khẩu qua các thị trường như Hoa Kỳ, Canada, Bỉ, EU, Nhật Bản, ...

Gần đây, Ban lãnh đạo công ty nhận thấy có nhiều vấn đề còn tồn tại trong hoạt động là nguyên nhân dẫn đến giảm năng suất chất lượng cũng như sự phàn nàn từ các đối tác, khách hàng... Nhân dịp có chương trình hỗ trợ của Chính phủ cho các doanh nghiệp áp dụng phương pháp sản xuất tinh gọn Lean, ban lãnh đạo công ty Cổ phần Bá Hải đã họp bàn và đưa ra quyết định tham gia chương trình dưới sự hướng dẫn của các chuyên gia tư vấn từ Trung tâm Kỹ thuật Tiêu chuẩn Đo lường Chất lượng 3 (QUATEST 3).

Lean là một phương pháp quản trị sản xuất hiện đại, đã được chứng minh trong thực tế bởi nhiều tập đoàn quốc tế. Tuy nhiên, với hiện trạng hệ thống quản lý và trình độ nhân sự hạn chế của Công ty Bá Hải, nhóm chuyên gia đã tư vấn và đưa ra các giải pháp để Ban Lãnh đạo công ty chọn lựa triển khai. Bước đầu, công ty chọn những công cụ cơ bản nhất đó là chương trình 5S-Quản lý trực quan và Kaizen-Giảm lãng phí để triền khai.

Qua khảo sát và thảo luận với lãnh đạo công ty cũng như các quản lý cấp trung, các chuyên gia của QUATEST 3 đã nhận diện được một số vấn đề đang tồn tại, gây ra các bất lợi cho công ty mà công ty cần ưu tiên giải quyết trước như sau:

1. Không gian làm việc tại các khu vực kho và cơ khí chưa được sắp xếp nên khá bừa bãi, có nhiều vật dụng bị hỏng, không còn được sử dụng chiếm không gian cho hoạt động sản xuất kinh doanh. Kho chưa được trang bị đầy đủ các công cụ, phương tiện và việc sắp xếp, bố trí không gian làm việc chưa được khoa học. Tại nhiều nơi trong công ty, việc tìm kiếm vật dụng rất khó khăn. Trước đây, khi đến tham quan công ty, nhiều khách hàng không đánh giá cao về cách thức và hiệu quả của việc quản lý tại những khu vực này, do công ty chưa có phương pháp bài bản và khoa học để tổ chức không gian làm việc. Đa phần nhân viên chưa nắm được phương pháp 5S, chưa được đào tạo và hướng dẫn thực hành công cụ cơ bản này.

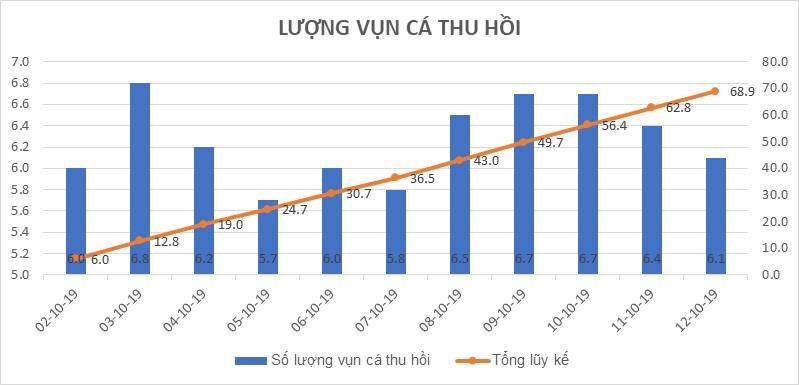

2. Tại xưởng sản xuất cá sọc, lượng vụn cá tại công đoạn tách loi phát sinh nhiều. Lượng vụn rơi vãi xuống sàn nhà gây thất thoát, lãng phí và mất vệ sinh nên phải mất thời gian, công lao động và nước để vệ sinh sau mỗi ca sản xuất. Nguyên nhân là do công nhân thao tác không chú ý, không được nhắc nhở và đào tạo nên làm vụn cá rơi từ trên bàn xuống đất.

|

|

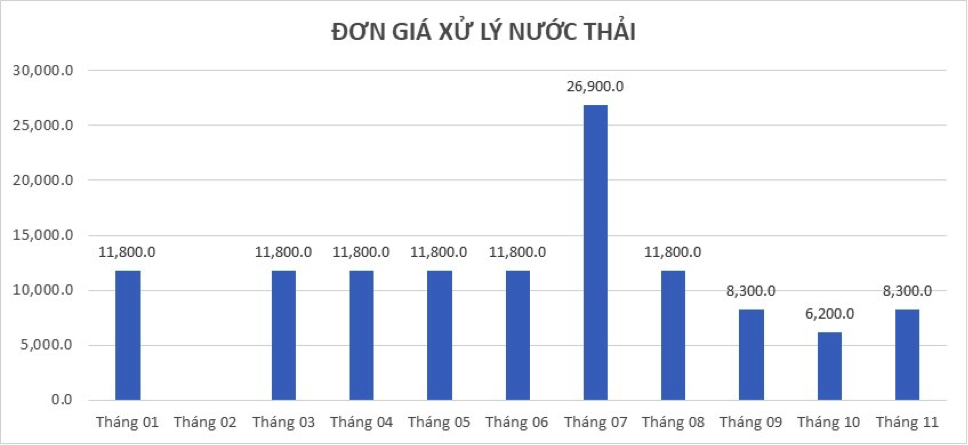

| Công đoạn nhặt cá | Công đoạn vệ sinh sau ca sản xuất |

3. Chất lượng nước thải thấp: Chí phí xử lý nước thải của công ty phụ thuộc vào chất lượng nước đầu ra của nhà máy. Đơn vị xử lý nước thải của khu công nghiệp sẽ căn cứ vào chất lượng của nước thải đầu ra để quyết định đơn giá xử lý nước thải và thông báo cho công ty biết. Do chất lượng nước thải chưa tốt nên chi phí xử lý cao (xem biểu đồ số liệu thống kê bên dưới). Các chỉ tiêu chất lượng nước thải không cao còn gây mùi, gây ô nhiễm môi trường và ảnh hưởng nhiều đến an toàn vệ sinh thực phẩm. Nguyên nhân chính là do không ngăn chặn xác cá và tôm lẫn vào trong nước sau khi sử dụng dẫn đến các chỉ tiêu chất lượng nước thải thấp trước khi dẫn đi đến bể xử lý của khu công nghiệp trước khi thải ra ngoài và do đó làm tăng chi phí xử lý.

Kết quả công ty đạt được sau áp dụng 5S & Kaizen

Sau 5 tháng triển khai áp dụng phương pháp 5S tại các khu vực kho và cơ khí chế tạo đã cho công ty kết quả thấy rõ thể hiện qua hình ảnh số liệu sau:

|

Trước |

Sau |

|

|

Tủ dụng cụ, linh kiện của bộ phận Cơ khí chưa được sắp xếp, còn nhiều vật dụng thừa. Nhóm tham gia dự án đã cải tạo và sắp xếp lại các vật dụng trong tủ với các Nhãn nhận dạng |

||

|

|

|

|

|

Sắp xếp lại sắt |

||

|

|

||

|

Trang bị kệ để các thùng Nhãn Sản phẩm và Bao bì PA, PE |

||

|

|

|

|

Một số tác động tích cực khác tại công ty: bộ phận cơ khí và kho vật tư của xưởng gia công cá đã được thay đổi hiện trườn, vật dụng được sắp xếp gọn gàng hơn, tìm kiếm dễ hơn và người quản lý có thể kiểm soát được về số lượng, chất lượng cũng như an toàn lao động tại khu vực.

Tại công đoạn chế biến cá sọc, công ty trang bị bàn có gờ cao xung quanh, vụn cá bị chặn lại, không thể rơi xuống đất. Số lượng bàn hiện tại chuyển qua xưởng gia công tôm sử dụng, giảm chi phí đầu tư công cụ dụng cụ cho xưởng này.

Bên cạnh đó, công ty cũng cho thi công lại hệ thống ống cống, nâng cao độ dốc của đường ống để giảm tích tụ rác, nước thoát nhanh hơn. Đồng thời, gắn thêm các lọc ở miệng hố để ngăn chặn xác cá đi xuống hồ nước thải.

Lượng vụn cá thu hồi được có thể bán lại hoặc được sử dụng làm nguyên liệu đầu vào cho xưởng cá hộp. Trung bình mỗi tháng công ty thu được khoảng 175 kg, với giá khoảng 5.000 đồng/kg, giá trị tiết kiệm được khoảng 880.000 đồng/tháng. Công ty bây giờ không phải tốn nhiều công, thời gian và nước để vệ sinh sàn nền sau mỗi ca sản xuất.

|

|

||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||

Chất lượng nước thải cũng đã được cải thiện, chi phí xử lý nước thải giảm xuống rõ rệt. đơn giá xử lý (bình quân) giảm từ 14.000 đồng/m3 xuống còn 7.500 đồng/m3. Việc cải tiến này giúp giảm mùi hôi và tạo môi trường tốt hơn cho an toàn vệ sinh thực phẩm.

|

|

||||||||||||||||||||||||||||||||

|

Với kết quả trên, Ban lãnh đạo công ty đã quyết định, trong thời gian tới, công ty sẽ tiếp tục mở rộng áp dụng 5S và Kaizen vào một số hoạt động khác trong công ty và sẽ huấn luyện để nhân viên hiểu sâu và thực hành.

DC&XT